インプロセスの溶接モニターは歩留まり向上のために重要だね

はい、歩留まりの向上だけでなく、うまく利用することでプロセス条件を決めるために利用したり、設備のメンテナンスタイミングを知るための情報を得ることができます。

どんな方法でモニタリングしているの?

本製品では、可視域と赤外、レーザ光の反射をモニタリングすることにより、溶接を判定します。

溶接モニタはレーザ溶接中に、①1200~1800nmの光量、②350~850nmの光量、③レーザの反射光量をモニタリングします。

①は溶融地の温度情報に直結したパラメータ、②は金属蒸気量に直結したパラメータ、③は溶接の安定を確認します。

別製品のレーザ出力モニタの情報と合わせることで、更に精度の高いモニタリングを実行できます。

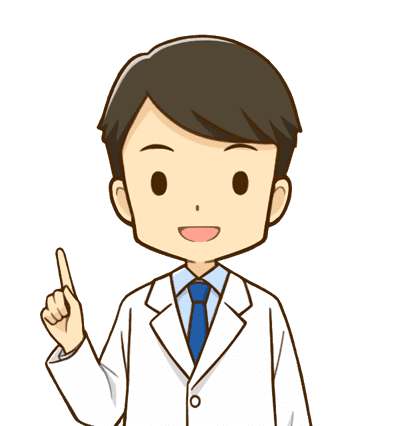

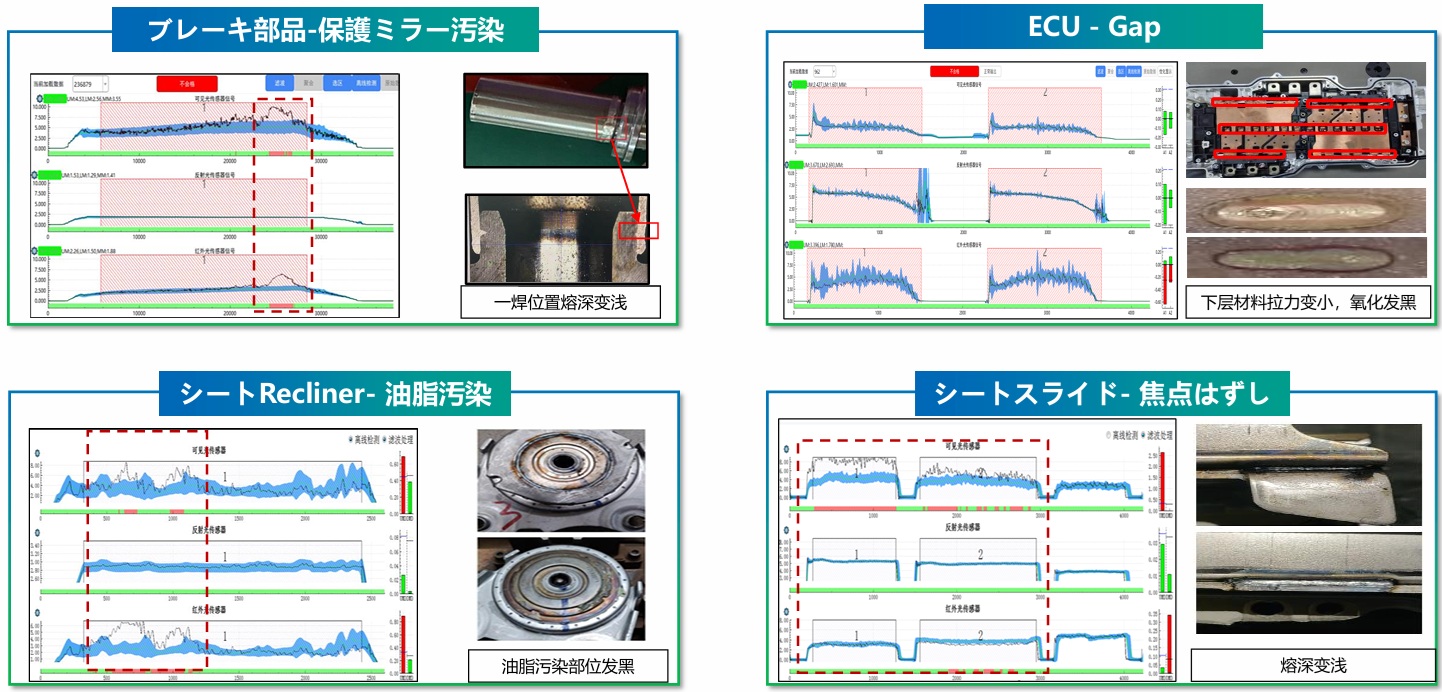

レーザ出力が減衰したデータ(左上)では、ビードの中間で赤外光が閾値(図の青い部分)を大きく下回っています。実際の溶接物の写真でも真ん中付近の溶け込みが浅いのがわかります。焦点がズレた溶接(左下)では反射光量が閾値を上回っているのがわかります。実際の溶接結果もそのエリアは裏抜けしていないことがわかります。

重ね溶接で溶接対象のギャップを設けた溶接(右下)では反射光が大きくなっており、溶接結果にも同様に問題が生じています。

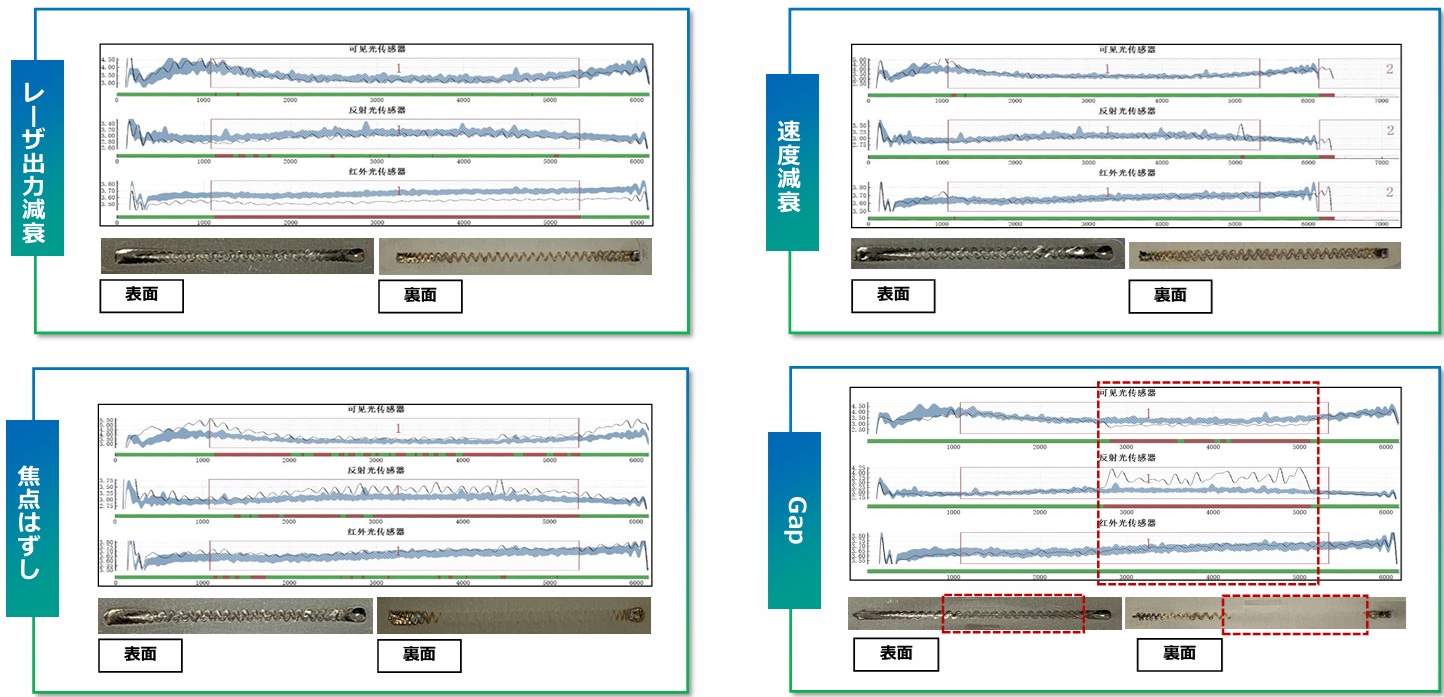

上段左:シールドガス不足時のデータです。可視光量が多く異常を示していることがわかります。

上段中:レーザの出力不足のデータです。反射光量が少なく異常を示しています。

上段右:レーザの軌跡に汚れがあったケースです。その箇所を通過したとき可視光量、反射光量、赤外光量が閾値を超えています。

下段左:焦点ズレのデータです。可視光量が多く異常を示しています。

下段右:保護ガラス汚れ時のデータです。すべての光量が閾値を大幅に超えています。

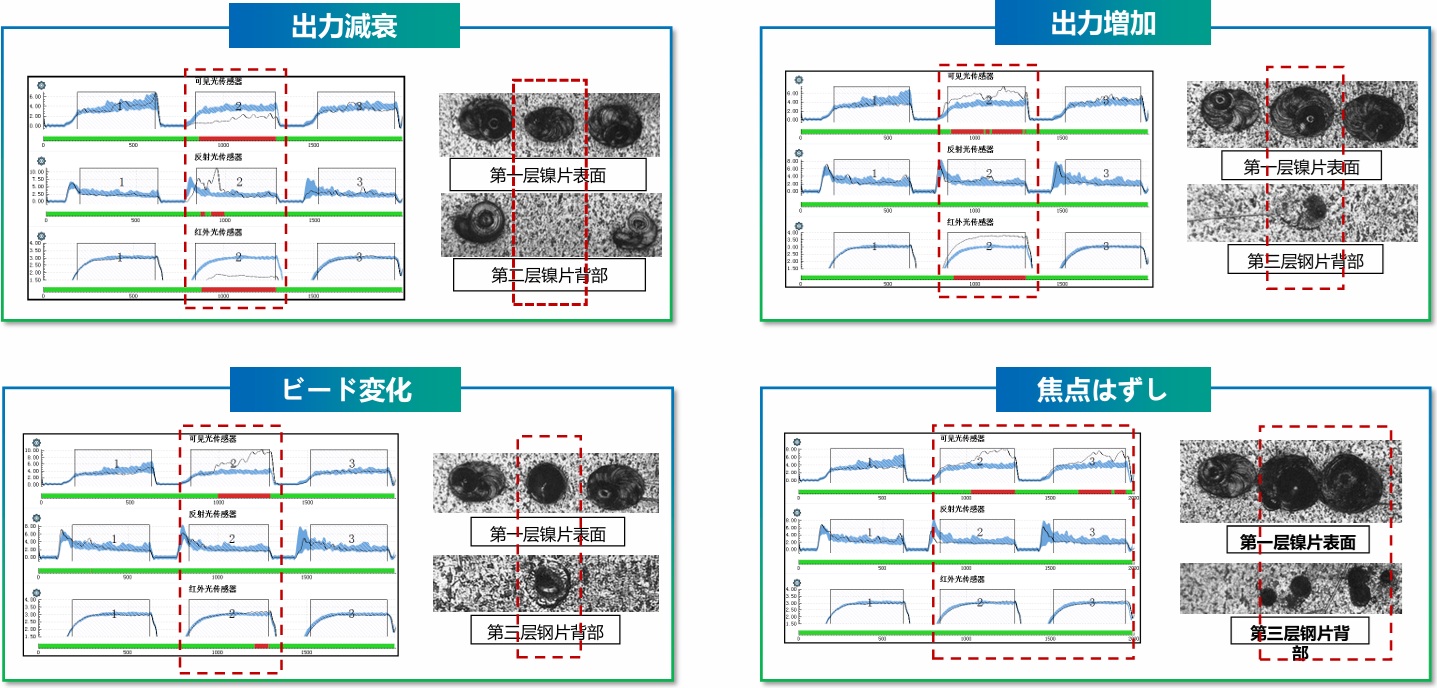

左上:レーザ出力が低い時のデータです。可視光量、赤外光量が閾値よりも少なく、溶接序盤の反射光量が多くなっています。

右上:レーザ出力が高い時のデータです。可視光量、赤外光量が閾値よりも多くなっています。

左下:ビード変化

右下:焦点がズレたときのデータです。可視光量が閾値よりも多くなっています。

左上:

右上:ギャップあり時の溶接データです。

ビジュアル検査とか破壊/非破壊検査とかいろいろあるけど、光検出での溶接モニタリングって何がメリットなの?

外観検査や破壊/非破壊検査はインプロセスでは実行できません。一方で光検出によるモニタリングは溶接中にリアルタイムで実行することができます。

| 方式 | 外観検査 | 内部欠陥 | インプロセス | インテグレーション |

|---|---|---|---|---|

| 光検出 | 〇 | 〇 | 〇 | 〇 |

| 超音波 | × | 〇 | × | |

| X線 | × | 〇 | × | |

| カメラ | 〇 | × | △ | △ |