高出力VCSEL/HCSEL

VCSEL/HCSELとは

VCSELって何?

VCSELはVertical Cavity Surface Emitting Laserの略称で、日本語だと垂直共振器型面発光レーザーと呼ばれます。

面から垂直に光を発光する性質のレーザーです。

一般的な半導体レーザはチップに平行にレーザーが出射されるのですが、VCSELの場合はDBRという反射鏡を用いることで垂直に出射することができるのです。

面から垂直に発光すると何かいい事あるの?

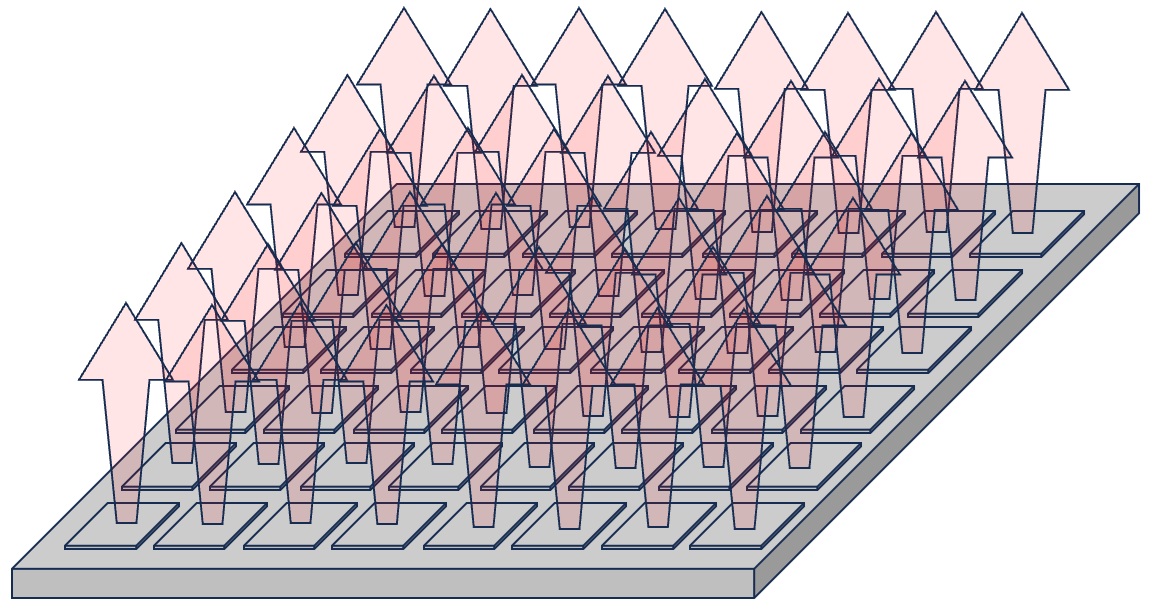

チップをアレイ状に並べることができるので、広い面積へのレーザ照射が得意です。

身近なところだとスマートフォンの顔認証にはVCSELが使われていますよ。

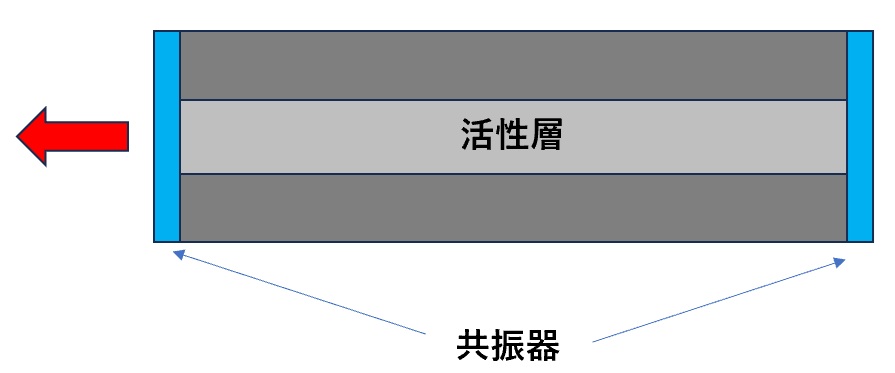

一般的な半導体レーザー(LD)はチップと平行に共振器が構成されており、光はチップの端面から出射されます(右図上)。LDの場合、活性層のサイズや形状等の設計上の都合で、出射する光は2つの軸方向で異なる発散角を持ち、楕円のビームが出射されます。

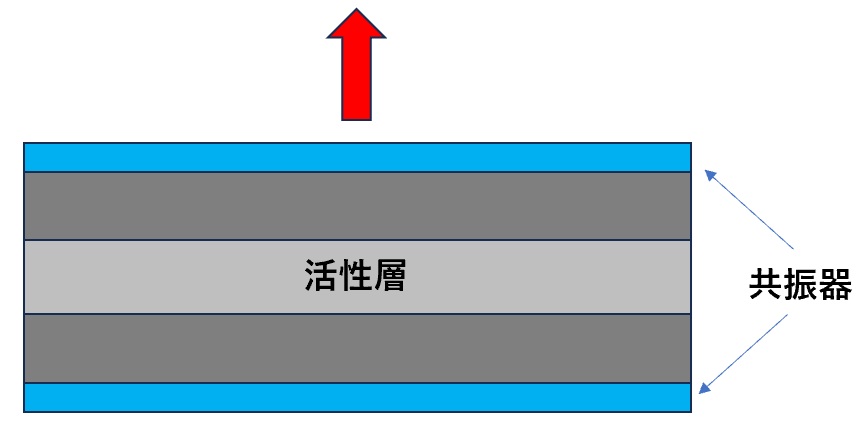

一方で、VCSEL(Vertical Cavity Surface Emitting Laser)はチップと垂直に共振器が構成されており、その方向(チップの面に垂直)に光を出射する半導体レーザーで(右図中)、LDと比較すると以下のようなメリットがあります。

1.基盤に対して垂直に光を発射するため、発行ビーム形状がほぼ円形になる

2.小型の活性層で効率的な設計がされているため閾値電流が低く、省エネ

3.2次元アレイ化が可能で高密度高出力化ができる(右図)

4.ウェハ上で複数のデバイスを一度に製造でき大量生産に向いている

5.温度変化に対する波長安定性が高いため、冷却構造を簡略化できる

6.立ち上がり/下がり時間が早く高速パルス動作が可能

へぇ、じゃあHCSELは何?

HCSELはHorizontal Cavity Surface Emitting Laserの略で、日本語では水平共振器型面発光レーザです。

VCSELと同じで面発光するのですが、共振器は一般的な半導体レーザと同じように水平方向に構成されています。

共振器を水平にしているのに面発光?複雑ね。

何かメリットあるの?

水平方向に共振器を組むことにより増幅距離を長く取れるため、結果として高出力化が容易にできるようになります。

レーザー乾燥とは

燃料電池の製造において最も重要な工程の一つが電極(正極板、負極板)の製造です。この工程では、混練機に入れた粉末材料と液体を混ぜ合わせたペーストを金属箔表面に塗布し、最終的にそれをロールプレスで厚みを圧縮しますが、このロールプレスの前に乾燥の工程があります。

他にもインクの乾燥、プリント基板の表面処理後の乾燥、フレキシブルデバイスの有機薄膜、無機薄膜の乾燥など、様々な産業で乾燥のプロセスがあります。

レーザー乾燥とは、レーザー光を熱源として物質の水分や溶剤を蒸発させ、乾燥させる技術です。従来の熱風や赤外線による乾燥とは異なり、レーザー光によって狙った場所に局所的かつ高速に加熱できる点が特徴です。

レーザーによる乾燥技術は、乾燥炉を使用した方法と比較すると以下のようなメリットがあります。

1.高速処理が可能

2.高いエネルギー効率

3.選択的な乾燥

4.省スペース

5.均一な乾燥

6.CO2排出量の削減

レーザー乾燥に使われるレーザーの種類

レーザー乾燥には、ファイバーレーザー、半導体レーザー、VCSEL/HCSELが使われます。

ファイバーレーザーや半導体レーザの場合、光ファイバから出射されるビームは丸いビームであるため、広範囲を均一に照射することが求められるレーザー乾燥を行うために、特殊な光学系でビームをライン状、または矩形に成形する必要があります。光ファイバでレーザーを伝送できるというメリットはありますが、光学系が複雑になるのと、VCSELやHCSELと比較して大きく高額な装置になってしまうというデメリットがあります。

VCSELやHCSELはそのコンパクトな構造、低消費電力の観点からこのアプリケーションに最適なレーザーと言えます。

また、2次元アレイ化が可能であるため、ユーザーが必要なエリアに最適化された乾燥ツールとして応用が可能であるという魅力があります。

製品仕様

| 品番 | 0594123 | 0594363 | 0594104 | 0594114 | 0594164 | 0594214 |

|---|---|---|---|---|---|---|

| レーザ出力 | 1.2kW | 3.6kW | 10kW | 11kW | 16kW | 21kW |

| 照射エリア | 132 x 96mm | 132 x 288mm | 132 x 672mm | 132 x 768mm | 132 x 1152mm | 132 x 1536mm |

| 制御エリア | 16 | 48 | 112 | 128 | 192 | 256 |

| ドライバー数 | 1 | 3 | 7 | 8 | 12 | 16 |

| パワー密度 | 100kW/m2 | |||||

| 波長 | 940±10nm | |||||

| ビーム角度 | 12度(半角) | |||||

| ワーキングディスタンス | 100±10mm | |||||

| 使用温度 | 10~45℃ | |||||

| 寸法 | 170×135mm(幅×高) | |||||

| 冷却水流量 | 5リットル/分 | 15リットル/分 | 35リットル/分 | 40リットル/分 | 70リットル/分 | 100リットル/分 |

その他VCSELのアプリケーション

半導体のアニーリング

半導体のアニールとは熱を加えることで材料内部の欠陥を修復したり、特性を改善する、半導体デバイス製造において重要な工程の一つです。

フォトリソグラフィ後にイオン注入し、ダメージがある場合や不活性の場合はアニール処理が行われます。アニール処理によりドーパントが活性化され、結晶が修復します。

バインダー除去

バインダーとは粉末を一時的に固めるための接着剤のようなものです。射出成形や3Dプリンティングにおいて、この有機バインダーを除去しないと、炭化したり気泡ができてしまいます。そこで、粉末成形体からバインダーを除去するプロセスが必要となり、それをバインダー除去といいます。